2019.01.13

DIAGNOSTIKA, STEBĖSENA IR REGULIAVIMAS

Su tarptautinių kompanijų pasirodymu ir atviros ekonominės zonos atsivėrimu procesų optimizavimas tapo labai populiarus. Vietinės įmonės, norėdamos išlikti konkurencingos, karštligiškai susidomėjo LEAN ir panašiomis vadybos sistemomis, kurios pateikia konstruktyvų ir aiškesnį supratimą kas yra tas procesų optimizavimas ir į kur jis nukreiptas. Valstybinis sektorius taip pat ne išimtis, protingas resursų panaudojimas, apimant techninius ir žmogiškuosius, tampa gero įmonės valdymo ženklu.

Vandentvarkos įmonės optimizuojant savo veiklą susiduria su nemažai iššūkių, vienas iš jų planinis įrangos aptarnavimas (Planned maintenance) kuris yra vienas iš esminių kolonų ant kurių pastatytos šiuolaikinės vadybos sistemos kaip LEAN, TPM. Nors ir pati logika paprasta, bet praktikoje susiduriama su daug problemų pradedant nuo įrangos apsirašymo, aptarnavimo laikotarpio nusistatymo, įrangos techninio stovio stebėsenos, tinkamo įrangos sureguliavimo ir paleidimo po remonto. Šiame straipsnyje norėsime pakalbėti apie kelis įrankius, padedančius stebėti įrangos būklę, vykdyti jos monitoringą, atlikti teisingą įrangos sureguliavimą po jos remonto.

Tarp daugelio įvairių stebėsenos būdų vienas populiariausių yra įrenginio skleidžiamų vibracijų matavimas, trumpai vadinamas “vibrodiagnostika”.

Vibrodiagnostika suteikia daug informacijos apie besisukančių įrenginių techninę būklę, nusidėvėjimą, montavimo ir naudojimo klaidas. Įmonės, atliekančios savo įrangos stebėjimą, sugeba sutaupyti ne tik nemažai aptarnavimo kaštų, bet ir sugeba įrangą efektyviau išnaudoti.

ĮMONĖS, KURIOS SAVO VEIKLOJE NUOSEKLIAI VYKDO ĮRENGINIŲ BŪKLĖS STEBĖJIMĄ, VIDUTINIŠKAI SUTAUPO 25% ĮRANGOS APTARNAVIMO KAŠTŲ

-DTI Boardroom report on maintenance in British Industry 1988

Vibrodiagnostikos pagalba galima nustatyti ne tik įrenginio vibracijos lygį, nusakantį ar įrengimą reikia remontuoti, atlikti profilaktiką, bet ir nustatyti priežastį, dėl kurios įrangoje yra fiksuojama padidėjusi vibracija. Įrengimuose atsirandančios vibracijos turi nemažai matavimo verčių kaip dažnis, pagreitis, jų pikai, kurias analizuojant galima pateikti išsamias išvadas apie įrengimo darbą ir esamas problemas. Nors vibracijų teorija bendra, tačiau kiekvienas įrenginys skleidžia specifines vibracijas, būdingas tik jam. Tokių vibracijų interpretavimas reikalauja tikslios įrangos ir patirties.

Skirtingos problemos įrenginyje, o neretai problemų mišinys sugeneruoja skirtingą signalų samplaiką, kurių analizės metu galima apibūdinti problemos priežastį, prognozuoti įrenginio darbą ir numatyti gedimus. Vienas informatyviausių duomenų panaudojimų yra įrangos monitoringas ir pokyčio stebėjimas. Vykdant matavimus ir nuolat stebint įrangą galima suprasti įrenginio būklės pokyčius, rengti prognozes ir optimizuoti ne tik remontus, bet ir įrangos darbą organizuojant pagal budintis-dirbantis režimų grafikus taip, kad įranga dirbtų efektyviai ir patvariai.

Vienas plačiausių ir dažniausių taikomų vibracijos analizės interpretacijų yra vadinamasis guolių triukšmas. Besisukantys guoliai skleidžia specifinį rezonansinį triukšmą kuris dažniausiai yra nuo 2 iki 60 KHz. Matuojant šias, aukšto dažnio vibracijas (triukšmą), iš “g” pikų yra nusakomas guolio pažeidimas, pagal tai, kiek guolio triukšmas nutolsta nuo jam būdingos rezonansinės vibracijos. Kitaip tariant atliekant vibrodiagnostiką galima pakankamai tiksliai išmatuoti guolio susidėvėjimą, prognozuoti jo keitimą iki tol, kol jis užsikirs ir sugadins guoliavietes, kitus įrangos elementus. Įvairių siurblių atveju guoliaviečių ir kitų siurblio elementų pažeidimas tampa pagrindine priežastimi siurblį išmest, nes tampa ekonomiškai nebenaudinga jį remontuoti.

Apibendrinant, vibrodiagnostika yra tapęs vienas populiariausių įrankių, padedančių “klausytis” įrengimo “skausmų” ir “poreikių”.

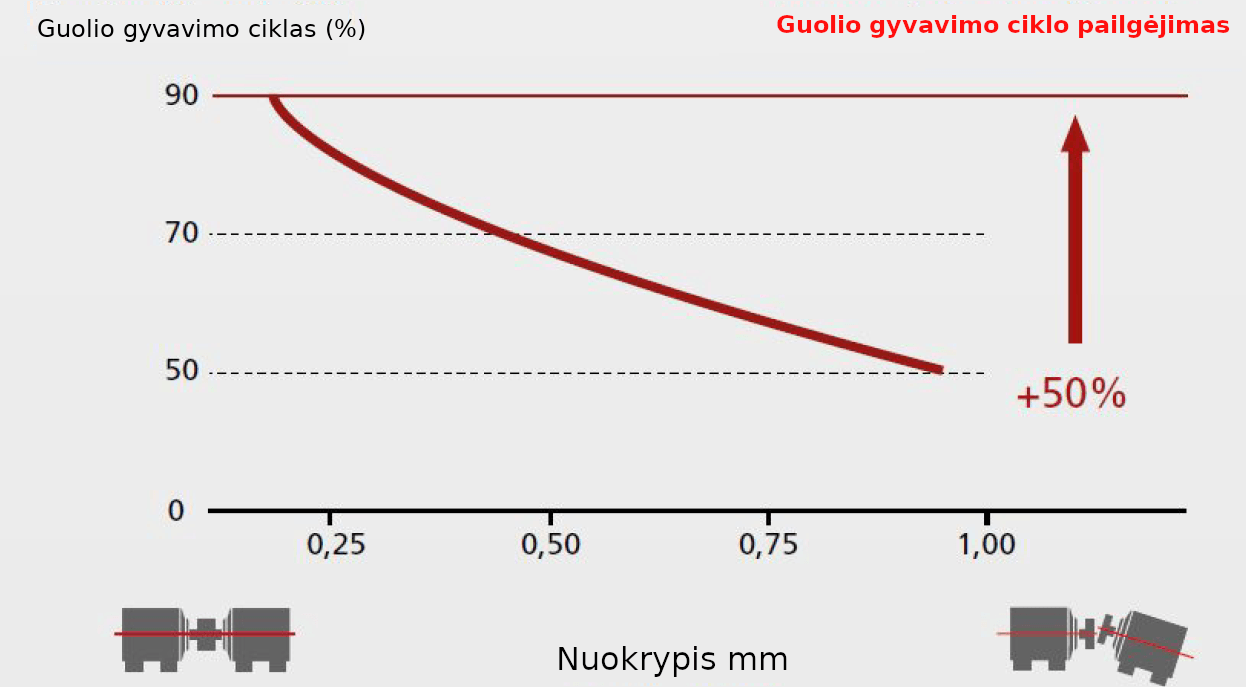

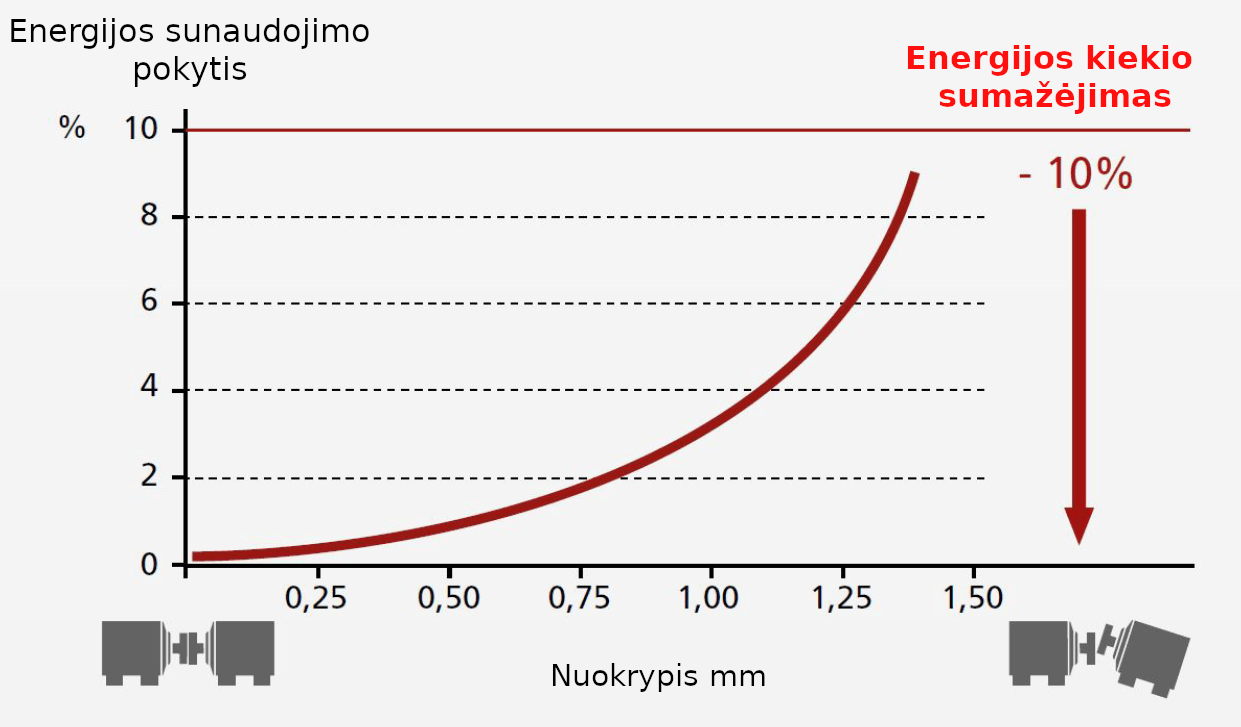

Kitas svarbus įrankis yra teisingas ir atsakingas įrangos suderinimas paleidžiant naują arba po atlikto remonto įrangą, ypač kai kalbame apie įrengimus sujungtus iš kelių komponentų. Tokiems įrengimams būtina atlikti ašiškumo derinimą, kad išvengti “disbalanso”. Įrengimai, kurie nuo pat eksploatavimo pradžios teisingai ir kruopščiai suderinti, sulygiuoti, o vėliau prižiūrimi, tarnaus kur kas ilgiau, patikimiau ir žinoma pigiau. Įdomu tai, kad periodiškai atlikus ašiškumo suderinimą, įrangos sandariklių keitimas retėja iki 65%.

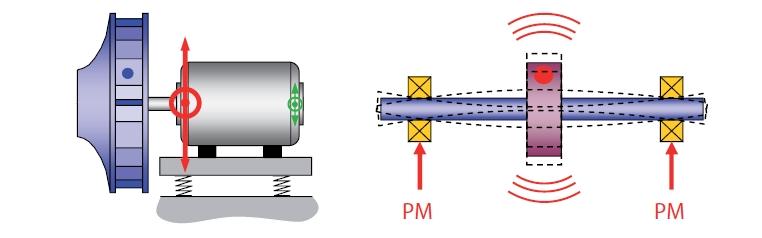

Lazerinis ašiškumo suderinimo metodas kaip įrankis jau senokai yra tapęs tradiciniu. Jis pakeitė mechaninius prietaisus, kurie iki tol buvo pagrindiniai lygiuojant įrengimus. Lazeriniai matavimo įtaisai tapo universalūs įrengimų dydžiui, o matavimo tikslumas siekia 1 mikroną. Programinė įranga ir ekranas padeda įrenginius lygiuoti realiu laiku ir sekti derinimo rezultatą. Tai padeda sutrumpinti lygiavimo laiką ir išvengti žmogiškųjų klaidų, todėl tokie matavimai tampa pigesni ir tikslesni, lyginant su mechaniniais ar senesniais lazerinio derinimo metodais.

Kai ašiškumo suderinimas yra integruojamas į techninio aptarnavimo programas, siurblių remonto atvejai sumažėja iki 30%. Lygiagrečiai tai tiesiogiai atsispindi ir techninio aptarnavimo kaštų sumažėjime.

Lazerinis matavimo metodas leidžia vienu metu nustatyti kompleksinius laisvumus įrenginyje, tokius kaip “minkšta koja”, pagrindo ar “varžto” laisvumą, bei atlikti įrenginių grandinės (“traukinio”) lygiavimą. Vienaip ar kitaip visi įrengimai, tiek matavimo tiek derinamieji, reikalauja naudotojo patirties ir profesionalumo. Šiuolaikiniai matavimo ir derinimo prietaisai pagreitina ir supaprastina darbą, tačiau esminės taisyklės, niuansai ir problemos lieka tos pačios. Didelė dalis stambios įrangos naudotojų ašiškumo suderinimą patiki specialistams, nes derinimo įrenginių įsigijimas patiems, darbuotojų apmokymas ir rezultato kokybė nėra greitai finansiškai atsiperkanti.

Diagnostikos darbai, kaip ašių lygiavimas, vibrodiagnostika, hidraulinių parametrų sekimas, elektriniai matavimai, termografija ir kiti, smarkiai sumažina netikėtų problemų atsiradimą ir įrangos aptarnavimo kaštus.

Užsisakyti ar pasikonsultuoti dėl siurblių serviso paslaugų galite tel. +370 688 78720 , el. p. [email protected]