2020.08.21

Konstrukcinių medžiagų parinkimo įtaka faktinei siurblio kainai ir patikimumui

Pramoninių procesų nepertraukiamumui užtikrinti būtina, kad juose naudojami siurbliai veiktų patikimai ir efektyviai. Naujausios siurblių konstrukcijos ir darbinių paviršių dangų technologijos leidžia žymiai pagerinti pramoninių siurblių eksploatacines savybes. Sumažinę korozijos ir erozijos padarinius, vartotojai gali padidinti našumą ir sumažinti eksploatavimo išlaidas. Geriau supratę tiek siurbimo procesą, tiek jį veikiančius veiksnius, galutiniai vartotojai gali žymiai patobulinti savo siurblių ir įrenginių priežiūros strategijas. Nepriklausomai nuo to, kokia siurblio konstrukcija ar dydis, svarbiausia yra patikimumas ir efektyvumas – šiuolaikinei pramonei ypatingai svarbu kuo labiau sumažinti prastovų laiką ir eksploatavimo išlaidas.

Konstrukcinių siurblio medžiagų pasirinkimas yra svarbus bet kokio siurblio naudojimo ilgaamžiškumo veiksnys. Kiti veiksniai, į kuriuos reikia atsižvelgti renkantis šias medžiagas siurblio dalims kontaktuojančioms su siurbiama terpe, yra vartotojo patirtis, numatomas siurblio tarnavimo laikas, pertraukiamas ar nuolatinis siurblio darbas, chemiškai agresyvių ar pavojingų skysčių siurbimas, skysčio būklė, siurblio įsiurbimo energijos lygis ir eksploatavimo bei aptarnavimo sąlygos.

Tinkamo siurblio tipo pasirinkimas ir tinkama jo galia yra esminė bet kokio siurblio naudojimo sėkmės sudedamoji. Ne ką mažiau svarbu pasirinkti konstrukcines medžiagas. Paprastai pirmiausia atsižvelgiama tik į pradinę šių medžiagų kainą. Tačiau tik bendra įsigijimo, įrengimo, eksploatavimo, aptarnavimo ir remonto sąnaudų suma lems faktines sąnaudas siurbliui per visą jo eksploatavimo laiką.

Paprastai standartinės siurblio dalių medžiagos (tokios kaip ketus, bronza ir mažai anglingas plienas) kaip taisyklė, yra pigiausios ir lengviausiai prieinamos keitimui. Tačiau šios medžiagos gali pabrangti, jei jos sukels priešlaikinį siurblio gedimą ir netikėtą aptarnavimą bei pakeitimą. Nereti atvejai, kai pasirinkus siurblio sparnuotę pagamintą iš sąlyginai pigaus ketaus, net ir dengtą, ji negalėjo atlaikyti pumpuojamoje terpėje esančių abrazyvų ir (arba) kavitacijos poveikio.

KOROZIJA

Korozija yra destruktyvus poveikis metalui, atsirandantis dėl cheminės ar elektrocheminės reakcijos su aplinka. Siurbimo procesuose – korozija paprastai apibūdinama kaip cheminė reakcija tarp komponento paviršiaus ir skysčio, pratekančio per siurblį. Paprastai skiriama bendroji arba vienoda korozija ir vietinė korozija, tokia kaip įtrūkimų ir plyšių korozija. Ne nerūdijančios medžiagos paprastai kenčia nuo vienodos korozijos, tuo tarpu metalai, sudarantys oksido sluoksnius, kurie prilimpa ir pasyvina (silpnina) paviršių, yra linkę į vietinę koroziją.

Skysčio srauto pagreitinta korozija – apibūdinama, kaip apsauginio oksido sluoksnio pašalinimas nuo metalo. Šio proceso greičiui įtakos turi deguonies kiekis, tėkmės greitis ir tam tikru mastu chlorido kiekis. Dėl aukšto karbonatinio vandens kietumo susidarantis kalkių nuosėdų sluoksnis sumažina ar net užkerta kelią korozijos nuo srauto susidarymui. Deguonies poveikį galima pamatyti šiame pavyzdyje: Vandeniui, kuriame deguonies kiekis yra mažesnis kaip 20 milijardų dalių (dalys vienam milijardui) ir kurio srauto greitis yra apie 15 m/s, korozijos laipsnis paprastai yra apie 0,01 mm / per metus. Tačiau padidėjęs deguonies kiekis gali sukelti korozijos padidėjimą iki kelių milimetrų per metus, o tai taps rimta proceso problema. Tačiau šio tipo korozija būdinga tik minkštam (neanglingam) plienui ir ketui. Padidinus chromo kiekį arba naudojant nerūdijantį plieną, žymiai sumažės pažeidžiamumas dėl korozijos, kurią sukelia srautas.

Pati korozija, kaip taisyklė, paprastai nėra sudėtinga problema. Faktiškai yra daug tinkamų medžiagų darbui su dauguma skysčių. Tačiau, norint pasirinkti tinkamas medžiagas, svarbu suprasti skirtingas korozijos rūšis ir veiksnius, turinčius įtakos korozijos greičiui. Gali būti sunku pasirinkti medžiagą, kuri atlaikytų daug veiksnių, kaip pavyzdžiui koroziją kartu su erozija ir (arba) kavitacija.

Bendrinė taisyklė yra pirmiausia pasirinkti medžiagas, kurios bus atsparios korozijai, o tada pasirinkti tas, kurios turi aukščiausią atsparumą dilimui ir (arba) kavitacijai. Be to, korozinės skysčio savybės gali skirtis priklausomai nuo vienos ar daugiau iš šių skysčio sąlygų: temperatūros, cheminių medžiagų koncentracijos, švaros, srauto tekėjimo greičio, įsiurbimo slėgio, įsiurbiamo deguonies ir abrazyvinių medžiagų koncentracijos pumpuojamame skystyje.

ABRAZYVINIS SUSIDĖVĖJIMAS

Abrazyvinis nusidėvėjimas – tai mechaninis metalo pašalinimas trinties procese, kurį sukelia kietųjų dalelių esančių siurbiamoje terpėje poveikis. Bet kurios medžiagos nusidėvėjimo greitis priklauso nuo šių kietųjų medžiagų savybių:

• Kietųjų dalelių koncentracija siurbiamoje terpėje;

• Kietųjų dalelių dydis ir masė;

• Kietųjų dalelių forma (sferiniai, kampiniai ar aštrūs paviršiai);

• Kietosios medžiagos kietumas (kietis);

• Santykinis greitis tarp kietųjų medžiagų ir metalo paviršiaus t.y. kokiu greičiu dalelės veikia darbinius paviršius.

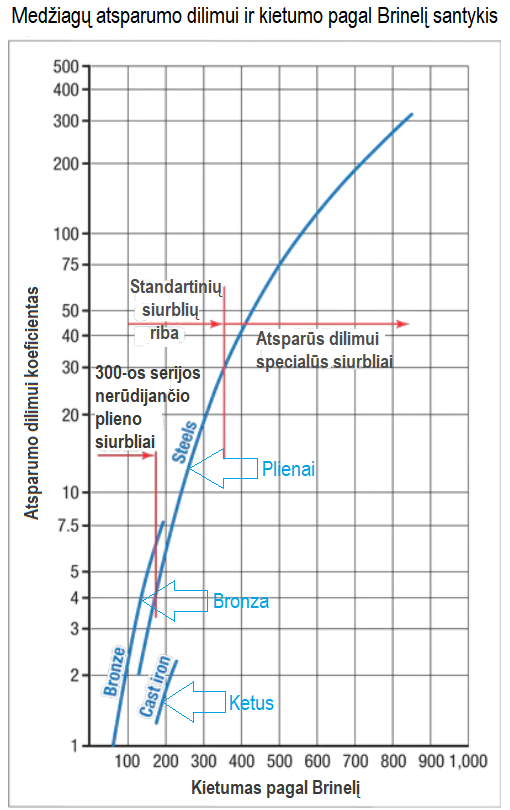

Susidėvėjimo greitis taip pat priklauso nuo medžiagų, pasirinktų besisukantiems ir stacionariems išcentrinio siurblio komponentams. Nors metalo kietumas nėra vienintelis atsparumo abrazyviniam dilimui kriterijus, kietumas iš tikrųjų yra patogus rodiklis renkantis plastiškas medžiagas paprastai naudojamas išcentriniams siurbliams. Tokie rodikliai (indeksai) parodyti žemiau pateiktoje lentelėje, kur abrazyvinio atsparumo dilimui santykis parodytas kaip Brinelio kietumas įvairioms medžiagoms. Reikėtų pažymėti, kad trapių medžiagų, tokių kaip pavyzdžiui ketus, santykis yra daug mažesnis nei tokio pat kietumo plienų ar bronzų. Ši lentelė taip pat gali būti naudojama kaip vadovas renkantis medžiagas, išvardytas pagal padidintą atsparumą dilimui:

1. Ketus;

2. Bronza;

3. Mangano bronza;

4. Nikelio-aliuminio bronza;

5. Lietas plienas;

6. 300 serijų nerūdijantis plienas;

7. 400 serijos nerūdijantis plienas.

DILIMAS – KOROZIJA

Daugumos metalų ir lydinių korozijos laipsnis bet kurioje skystoje terpėje statinėmis sąlygomis priklauso nuo plėvelės, kuri susidaro ant paviršiaus, atsparumo ir apsaugo pagrindinį metalą nuo tolesnio poveikio. Šios plėvelės pažeidimas ar pašalinimas ją šlifuojant (veikiant trinčiai), sukelia korozinės terpės poveikį neapsaugotam pagrindiniam metalui.

Kai siurbiamas skystis yra agresyvus ir jame taip pat yra abrazyvinių kietų medžiagų, norint užtikrinti priimtiną siurblio tarnavimo laiką, reikia labiau legiruotų medžiagų (tokių kaip nerūdijantis plienas). Tokių lydinių naudojimas yra svarbus, ypač kai siurblys veikia tik su pertrūkiais ir nėra praplaunamas po kiekvieno siurbimo ciklo.

Išcentriniuose siurbliuose sparnuotė ypač jautri dilimui ir korozijai. Nors dėl to siurblio korpusas gali būti taip pat pažeistas, tačiau ši problema dažniausiai yra antraeilė, lyginant su žymiai dažnesniu darbo rato pažeidimu. Difuzorinio tipo korpusas su daugybe menčių yra labiau linkęs į dilimą ir koroziją nei spiralinio tipo korpusas.

Darbo rato (dėvėjimosi) žiedai taip pat yra jautrūs dilimui ir korozijai, todėl renkantis medžiagą, taip pat reikėtų atkreipti ypatingą dėmesį į tai. Didesni skysčio srauto greičiai žiedinėje erdvėje su mažais tarpeliais, gali sukelti greitą susidėvėjimą, nebent būtų pasirinkta tinkama medžiaga.

KAVITACIJA, DILIMAS, KOROZIJA

Kavitacinė erozija (kuri dažniausiai gali atsirasti siurbliuose su aukšta įsiurbimo galia) yra metalo pašalinimas kaip rezultatas didelių, lokalių įtempių, susidarančių metalo paviršiuje, atsirandant dėl kavitacijos garų burbuliukų tose vietose, kur didesnis slėgis sparnuotės įėjimo angoje. Abrazyvinio kavitacijos ir korozinės aplinkos pažeidimo greitis dar labiau padidėja ir gali pasireikšti net mažos įsiurbimo energijos siurbliuose. Pagrindinė sparnuotės medžiaga ardoma ant tiek greitai, kiek abrazyvinės dalelės greitėja darbo rato paviršiaus kryptimi (greitėjimą sukelia kavitacijos salygomis susidarančių siurbiamos terpės garų sproginėjančių burbuliukų impulsinė energija), nuolat pašalinant korozijos produktus nuo darbinio paviršiaus ir jį ardant.

Nors projektuojant ir naudojant išcentrinius siurblius, dedamos visas pastangos, kad būtų pašalinta arba sumažinta kavitacija, ypač naudojant didelės įsiurbimo energijos galios siurblius, ne visada tai įmanoma padaryti. Reikėtų pažymėti, kad grynojo teigiamo įsiurbimo aukščio (NPSHr) kreivė nėra pakankama, kad būtų galima pašalinti visus kavitacijos sukeliamus pažeidimus. Norint visiškai pašalinti kavitaciją siurblyje, vidutiniškai reiktų keturiskart didesnės šios NPSHr vertės.

Jei vis tik nepavyksta užtikrinti norimų NPSHr reikšmių atsargos, tuomet reikia pasirinkti darbo rato medžiagą, pasižyminčią geru atsparumu kavitacijai. Darbo rato medžiagos poveikis siurblio su aukšta įsiurbimo energija tarnavimo laikui, esant kavitacijos sąlygoms, parodyta žemiau esančioje lentelėje. Pavyzdžiui, perėjus nuo minkštojo neanglingojo plieno (tvirtumo koeficientas 1,0) prie nerūdijančio plieno (tvirtumo koeficientas 4,0) darbo rato tarnavimo laikas, įtakojant kavitacijai, padidės keturis kartus. Kietos dangos, tokios kaip tam tikra keramika, taip pat gali pailginti darbo rato veikimo laiką kavitacinėmis sąlygomis.

IŠVADA

Apibendrinant galima daryti išvadą, kad renkantis išcentrinio siurblio sparnuotės ir (arba) korpuso medžiagą, reikia atsižvelgti į šiuos kriterijus:

1. Atsparumas korozijai;

2. Atsparumas trinčiai;

3. Atsparumas kavitacijai;

4. Stiprumas (pirmiausia korpusams);

5. Liejimo ir apdirbimo savybės;

6. Kaina.

Daugeliui vandeningų ir kitų neagresyvių terpių bronza, kaip medžiaga darbo ratui, atitinka šiuos kriterijus. Todėl esant šioms sąlygoms, ji ir yra plačiausiai naudojama medžiaga darbo ratų gamybai. Ketaus sparnuotės paprastai turėtų būti naudojamos mažos galios pigiuose siurbliuose. Kadangi ketaus savybės tokios, kaip atsparumas korozijai, erozijai ir kavitacijai, prastesnės nei bronzos, mažos pradinės išlaidos būtų vienintelis sparnuotės, pagamintos iš ketaus, naudojimo pateisinimas. Nerūdijančio plieno sparnuotės yra plačiai naudojamos ten, kur bronza neatitinka korozijos, erozijos ir (arba) atsparumo kavitacijai reikalavimų. Siurblio korpusui, kaip taisyklė, tinkamiausia medžiaga, pumpuojant vandenį ir nuotekas, yra ketus.

Daugiau informacijos apie naudojamas medžiagas siurblių gamyboje ir kavitaciją rasite žemiau pateiktose žinyno temose: